معرفی ابزار های تراشکاری

این ابزار ها چند مشخصه ی اصلی دارند که بر مبنای جنس قطعه کار (سختی) نوع قطعه کار ( براده برداری پیوسته یا منفصل که باعث ضربه می شود) ونوع کاربرد (داخلتراشی ، پیشانی تراشی و . . .) از یکدیگر تفکیک می شوند.

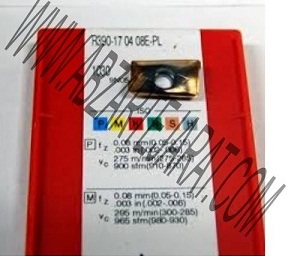

حرف اول مشخصه ابزار:

شرکت بزرگ سندویک ابزار های خود را بر مبنای جنس قطعه کار به شش دسته تقسیم کرده است:

شرکت بزرگ سندویک ابزار های خود را بر مبنای جنس قطعه کار به شش دسته تقسیم کرده است:

P: فولاد های معمولی تا سختی ۸۰ برینل

M:فولاد های زنگ نزن تا ۱۸۰ برینل

K:چدن تا ۲۵۰ برینل

N:آلومینیوم تا ۷۵ برینل

S: آلیاژ های گرم کار و مقاوم به حرارت تا ۳۵۰ برینل

H : فولاد های سخت تا ۶۰ راکولC (که سختی بسیار بالایی می باشد)

حرف دوم مشخصه ابزار

C: برای لبه های پخ خورده مناسب می باشد ( این الماس نمی تواند لبهی تیز ایجاد کند)

W: به منظور ایجاد پخ های کوچک تا ۹۵ درجه مورد استفاده قرار می گیرد.

شکل گویای کار برد آن می باشد

V: کاربرد آن مانند D است اما حد اکثر زاویه ۲۵ درجه می باشد

T:کاربرد آن مانند D است اما حد اکثر زاویه ۲۲ درجه می باشد همچنین این ابزار می تواند لبه های تیز در قطعه ایجاد کند(مخفف triangular به معنای مثلثی)

S: مخصوص پیشانی تراشی.(مخفف square به معنای مربع)

حرف سوم مشخصه ابزار : معرف تولرانس ابزار میباشد که تولرانس های پایین تر برای پرداخت کاری کاربرد دارند.

حرف چهارم مشخصه ی ابزار: شکل براده شکن

عدد اول: سایز اینسرت

عدد دوم : ضخامت اینسرت

عدد سوم مشخص کننده ی شعاع انحنای ابزار است.

حرف آخر مشخص می کند ابزار مخصوص پرداخت کاری (PF) است یا خشن تراشی(MR).

برای مثال قطعه ای روی ماشین تراش بسته شده که قطر آن ۸۰mm است در برنامه ی خود سرعت پیشروی را ۲۰۰ انتخاب کرده اید که با توجه به جدول بالا باید برای اسپیندل سرعت ۷۹۵ را انتخاب کنید

ابزار تجارت نمایندگی محصولات کمپانی SANDVIK در ایران

لیست قیمت الماس های sandvik

۱.TCMT16T304LT10 95.000 ریال

3. TCMT220408LT10 190.000 ریال

5.TNMG160408LT10 100.000 ریال

7.TNMG220408LT10 220.000 ریال

9.TPKN1603PDTRLT30 87.000 ریال

11.TPKN2204PDTRLT30 130.000 ریال

13.SPKN1203EDTRLT30 87.000 ریال

15. SPKR1203EDTRL T30 87.000 ریال

17. SNMG120408LT10 80.000 ریال

19. CNMG120404LT10 120.000 ریال

21. OFER070405LT30 140.000 ریال

23. RDMT1204MOLT30 160.000 ریال

25. DNMG150504LT10 180.000 ریال

27. DNMG150621LT10 180.000 ریال

29. WCMX050308LT30 85.000 ریال

31. VBMT160404LT10 140.000 ریال

33. CCMT060204LT10 85.000 ریال

35. CCMT09T308LT10 95.000 ریال

37. DCMT11T304LT10 95.000 ریال

39. WNMG080408LT10 80.000 ریال

41. APKT1604PDTRLT30 90.000 ریال

43. APMT1604DTRLT30 90.000 ریال

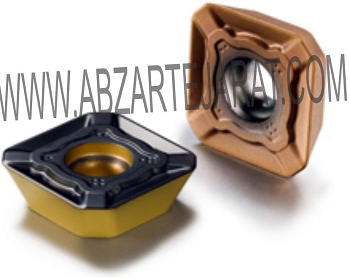

کف تراش های SANDVIK

الماس های کف تراشی SANDVIK

الماس های رو تراشی SANDVIK

الماس های شیار تراشی SANDVIK

الماس های قالب تراشی SANDVIK

الماس های رو تراشی SANDVIK

ابزار تجارت نمایندگی محصولات کمپانی SANDVIK در ایران

اصولاً تراشكاري به عملياتي گفته ميشود كه توسط يك ابزار تك لبه، قطعات استوانهاي شكل ايجاد ميكند و در اكثر موارد ابزار ثابت است در حالي كه قطعه كار دوران ميكند.

از بسياري جهات تراشكاري يك روش برش فلزات است كه تعاريف مشخص و نسبتاً غير پيچيدهاي دارد. از سوي ديگر با توجه به اينكه اين فرآيند بسيار پر مصرف و متداول است تا كنون توسعه زيادي يافته و در سطوح بالايي بهينه سازي گرديده است و در هنگام كاربرد بايد عوامل مختلفي مورد ارزيابي قرار گيرند.

عليرغم اينكه عمليات تراشكاري با يك لبه برنده انجام ميشود اما اين فرآيند از نظر شكل قطعه كار و جنس آن، نوع و شرايط عمليات، نيازها، هزينهها و .... معرف عوامل و فاكتورهاي متعددي براي ابزار برشي ميباشد. ابزارهاي برشي امروزي به دقت طراحي ميشوند و اين امر بر اساس دهها سال تجربه، تحقيق و توسعه ميباشد.

از شكل هندسي و جنس ابزار گرفته تا شكل كلي، نوع گرفتن اينسرتها روي ابزارگير، نوع ساقه يا طرحهاي مدولار، ابزار تراشكاري از آن چنان پويايي در زمينه برش فلزات

برخوردار است كه آنچه امروز قابل اجراست. دو دهه قبل حتي تصورش نيز مشكل بود. بسياري از اصولي كه براي برش فلزات با ابزارهاي تك لبه به كار ميرود براي ديگر روشها حتي عمليات فرزكاري كه در آن يك ابزار چند لبه دوران ميكند نيز كاربرد دارد.

تراشكاري يك روش ماشينكاري قابل انعطاف و كارآمد، توسط ابزاري تك لبه براي قطعات مدور در انواع مختلف از نظر اندازه و جنس به شمار ميرود. چند روش اصلي وجود دارند كه هر كدام به انواع مشخصي از ابزارها و روش معيني از كاربرد نياز خواهند داشت.

اين بخش به طور عمده به عمليات تراشكاري خارجي خواهد پرداخت و عمليات تخصصيتر مانند پيچتراشي، شيارزني، برش و داخل تراشي در بخشهاي مجزا مورد بحث قرار خواهند گرفت. عمليات تراشكاري براي انتخاب ابزار، اطلاعات برشي و برنامهنويسي به چند نوع تقسيم ميشود.

به منظور سادهتر كردن موضوع ميتوان عمليات تراشكاري را به چهار نوع اصلي تقسيم كرد؛

تراشكاري طولي 1، پيشاني تراشي 2، كپي تراشي روي زوايا 3 و پروفيلهاي گرد 4. همچنين تركيبات زيادي نيز از قبيل ماشينكاري پلهها، تغيير قطرها و پخها هم وجود خواهند داشت اما آنها نيز از همان 4 عمليات اصلي تشكيل شدهاند.

تراشكاري تركيبي از دو حركت است: دوران قطعه كار و پيشروي ابزار. در بعضي از موارد اجرايي ممكن است قطعه كار ثابت بوده و ابزار دور قطعه دوران كند اما اصول اصلي يكسان است.

پيشروي ابزار ميتواند در راستاي محور قطعه كار باشد كه اين به معناي تراشيدن قطر قطعه كار تا رسيدن به قطر كوچكتر است. روش ديگر پيشروي ابزار روي يك انتهاي قطعه كار به سمت مركز است كه اين به معناي كاهش طول قطعه خام ميباشد. اغلب پيشرويها در عمليات مخروط تراشي و كپيتراشي مخلوطي از دو نوع پيشروي فوق خواهند بود. ماشينهاي تراش كنترل اتوماتيك امروزه ميتوانند انواع برشهاي مستقيم و گرد را انجام دهند. CNCبه معناي يك كنترل كننده بسيار قوي است كه ميتواند در عمليات تراشكاري، مسيرهاي پيچيده را جايگزين ابزارهاي فرمدار و استفاده از مدلهاي كپيتراشي نمايد.

بنابراين تراشكاري به معناي برداشتن مواد از روي سطح جانبي يك قطعه كار دوار با يك ابزار تك لبه خواهد بود. عمليات تراشكاري را ميتوان از طريق چند عامل كه در اين فصل مورد بحث قرار خواهد گرفت بخوبي و با دقت بالا كنترل كرد.

قطعه كار در يك ماشين تراش با سرعت معيني (n)دوران ميكند و اين سرعت با واحد دور بر دقيقه (rpm)تعريف ميشود. در ارتباط با قطر قطعه كار در نقطه برش، ميتوان سرعت برشي يا سرعت سطحي را با Vcو واحد m/minتعريف كرد،

اين سرعتي است كه با آن لبه برنده، سطح قطعه كار را ماشينكاري ميكند. به عبارت ديگراين سرعتي است كه محيط قطعه كار در قطر برش از روي لبه برنده عبور ميكند.

براي رسيدن به سرعت برشي واقعي، بايد محيط قطعه كار در قطر در حال برش در سرعت دوران محور ضرب شود. در فرمول مندرج در شكل7ـ3 اگر قطر بر حسب mmتعريف شود نتيجه را بايد بر 1000 تقسيم كرد تا سرعت برشي با واحد متر بر دقيقه به دست آيد.

بايد توجه داشت كه سرعت برشي مادامي كه سرعت دوران اسپيندل و يا قطر قطعه كار بدون تغيير بمانند، ثابت خواهد بود. در عمليات پيشانيتراشي زماني كه ابزار به سمت مركز پيشروي ميكند. اگر سرعت دوران اسپيندل ثابت بماند، سرعت برش به طور مداوم تغيير خواهد كرد.

در بسياري از ماشينهاي تراش جديد، سرعت اسپيندل همزمان با حركت ابزار به سمت مركز، يا به عبارت ديگر كاهش قطر، متناسب با آن، افزايش مييابد. اما براي قطرهاي خيلي كوچك و نزديك به مركز اين افزايش سرعت اسپيندل به خاطر محدوديت دو موتور، قابل اجرا نميباشد. همچنين اگر يك قطعه كار داراي قطرهاي متفاوت، روي سطوح مخروطي و قوسدار، باشد سرعت برشي بايد در طول اين تغييرات در نظر گرفته شود.

سرعت پيشروي كه با Vfو m/minواحد تعريف ميشود مبين سرعت پيشروي محورهاي ماشين است كه ابزار را در طول مسير معرفي شده به پيش ميبرد.

سرعت پيشروي كه با واحد mm/revتعريف ميشود نمايانگر ميزان پيشروي ابزار به ازاء هر دور گردش اسپيندل است. اين مقداري كليدي براي تعيين كيفيت سطح قطعه كار و اطمينان از شكلگيري براده است. اين مقدار نه تنها تعيين ميكند كه ضخامت براده چه مقدار باشد بلكه كيفيت خرد شدن برادهها را نيز مشخص خواهد كرد.

عمق برش (ap با واحد mm) معرف تفاوت بين سطح بريده شده و سطح برش نخورده است. عمق برش معمولاً صورت عمود بر مسير پيشروي ابزار و نه در راستاي عمود بر لبه برنده، اندازهگيري ميشود.

روش كه از طريق آن لبه برنده به قطعه كار نزديك ميشود، توسط زاويه ورود(Entering angle k) تعريف ميشود. زاويه بين لبه برنده و راستاي برش است.

اين زاويه در هنگام انتخاب ابزار تراشكاري صحيح بسيار مهم و تعيين كننده خواهد بود. زاويه ورود علاوه بر تأثير روي شكل گيري براده بر عوامل ديگري مانند راستاي اعمال نيروها، طول لبه برنده درگير با برش، روش درگير شدن لبه برنده با قطعه كار و تغييرات براده نيز تأثير خواهد گذاشت. زاويه ورود معمولاً بين 45 تا 90 درجه متغير است اما براي بعضي از موارد كپيتراشي از زواياي بيشتر از 90 درجه نيز استفاده ميشود.

زاويه ورود مي تواند به نحوي انتخاب شود كه ابزار قادر باشد در راستاهاي مختلفي ماشينكاري كند و در نتيجه تعداد ابزارهاي مورد نياز كاهش يابد. ضخامت براده ميتواند كاهش يابد و توزيع فشار روي طول بلندتري از لبه برش انجام شود. اين زاويه ميتواند مقاومت ابزار را در شروع و خروج از برش افزايش دهد. به نيروهاي ايجاد شده جهت بدهد تا پايداري بيشتري حاصل گردد و نقش مهمي در جريان براده توليد شده، ايفا نمايد.

زاويه ورود ميتواند به لبه برنده اجازه دهد از نقاطي كه با نوك ابزار فاصله دارند وارد قطعه كار شود. اين زاويه باعث ميشود كه لبه برنده از بخشي كه قويتر است با كار درگير شود و بر مشكلات تماس اوليه فائق آيد. عمل برش بتدريج شروع ميشود و از شوكهاي ناگهاني جلوگيري ميگردد. زاويه تنظيم مناسب به لبه برنده امكان ميدهد كه پوستههاي سخت و ساينده را به جاي تكه تكه كردن برش بزند. به علت طبيعت مخرب پوستهها، انتخاب زاويه ورود مناسب روي عمر ابزار تأثير مهمي خواهد داشت.

همچنين زماني كه ابزار، عمل برش را به اتمام رسانده و از كار خارج ميشود زاويه ورود روي فشاري كه از ناحيه پيشروي به بخش باقيمانده موارد وارد ميشود تأثير خواهد داشت و اين نيرو بر لبه برنده نيز تأثير ميگذارد.

زمانيكه ابزاري با زاويه ورود بزرگ، برش را تمام ميكند رها شدن نيروي پيشروي ميتواند منجر به افزايش لحظهاي در پيشروي و ضخامت براده گردد. اين بار ممكن است خطر شكستن لبه برنده را در پي داشته باشد.

ابزار تجارت نمایندگی محصولات کمپانی SANDVIK در ایران برای در یافت لیست قیمت با مسئول مربوطه تماس بفرمایید